استفاده از مطالب سایت با ذکر منبع - karanesh.com جامع ترین سایت کسب و کار ایران - بلامانع است.

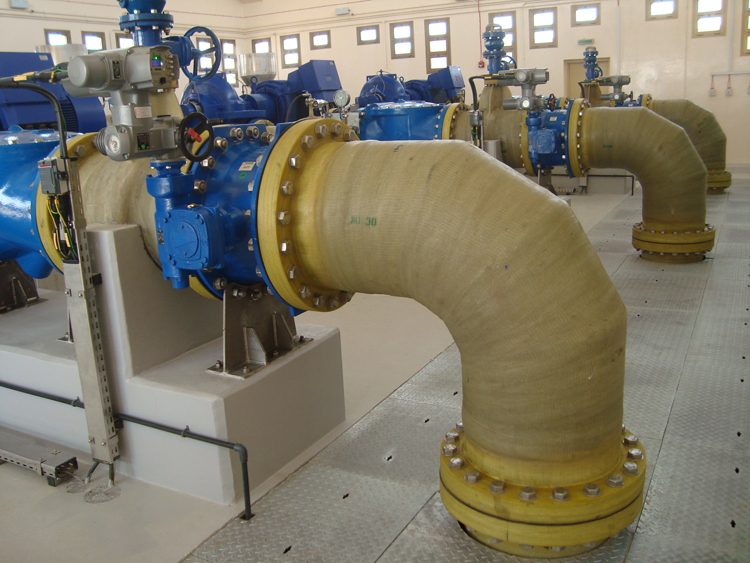

صنعت لولههای کامپوزیتی

پلاستیكها یا رزینهای تقویت شده با مواد افزودنی و به عبارت جامعتر كامپوزیتهای پلیمری، امروزه در صنعت از اهمیت خاصی برخوردارند و روز به روز بر كاربردهای مختلف آنها افزوده میشود. با توجه به خواص مكانیكی برجسته، سبك بودن و راحتی كار با آنها، جایگزین مناسبی برای فلزات در بسیاری از كارها به شمار میروند. این مواد ضمن داشتن خواص مكانیكی برجسته، از انعطافپذیری مناسب در طراحی برخوردارند و براحتی ساخته میشوند. كامپوزیتها مواد سبك، مقاوم در برابر خوردگی، مقاوم در برابر ضربه و بارهای خستگی مستحكم و بادوامند و به روشهای مختلف قابل تبدیل به یك محصول یا قطعهاند. لوله و اتصالات پلیمری كامپوزیتی در صنعت نفت و گاز و پتروشیمی کاربردهای بسیار گستردهای دارند.

تولید صنعتی لولههای کامپوزیتی

یكی از زمینه های عمده استفاده از كامپوزیتها، تولید لولههای با اقطار مختلف با استفاده از مواد كامپوزیتی است. لولههای كامپوزیت كه متشكل از الیاف شیشه و رزینهای ترموست میباشند ساختار محكم، مقاوم به خوردگی و سبكی را فراهم میكنند كه به عنوان جایگزین بسیار مناسبی برای لولههای فلزی و بتنی مطرح میشوند. عبارات GRP،GRV ،GRE كه در صنعت لولههای كامپوزیتی رواج دارد، همگی معرف پیكربندیهای مختلف لولههای كامپوزیتی هستند كه با توجه به ماموریت مختلف مورد انتظار آنها، از ساختار مبتنی بر الیاف شیشه به همراه رزین پلی استر، وینیل استر و یا اپوكسی در آنها استفاده میشود. پلی استرها اغلب برای تولید لولهها جهت مصارف مختلف از جمله آب شرب، جمع آوری فاضلاب و پسابهای صنعتی و آبیاری و ..... استفاده میشوند و وینیل استرها مقاومت بیشتری در برابر خوردگی در برابر مایعات با خاصیت خورندگی قوی مانند اسیدها و سفید كنندهها دارند. رزین اپوكسی معمولاً برای لولههایی با قطر كمتر از750 میلمیتر و عمدتاً برای خطوط نفت، گاز و فشارهای بسیار بالا استفاده میشوند.

لولههای كامپوزیتی از دیدگاه نحوه انتقال سیال حاوی به دو گروه عمده گرانشی و فشاری تقسیم میشوند. در لولههای گرانشی سیال بوسیله نیروی گرانشی و یا با فشار خیلی كم برای تداوم حركت، جابجا میشود و به همین دلیل ویژگی سفتی عامل مهم در طراحی این لولهها میباشد. جهت قرارگیری الیاف در این لولهها به شیوهای است كه سفتی لوله در جهت های محیطی و محوری باعث كاهش تغییر شكلهای خمشی در مسیر میشود و لوله در برابر نیروهای ناشی از دفن و رفت و آمد روی آن، مقاومت مینماید. قطر این لوله ها از 100 میلیمتر تا 4000 میلمیتر متغیر است و الیاف بیشتر در جهت محیطی قرارداده میشود كه برای تحمل فشارهای زیر 16 بار (6/1 مگا پاسكال) مناسب است. این لولهها در عمق زیاد نسبت به سطح زمین قرار میگیرند و فشار خاك و فشار ترافیكی روی آنها زیاد است. لولههای فاضلاب نمونهای از لولههای گرانشی میباشند. از لولههای تولید شده به روشهای الیاف پیچی پیوسته و ناپیوسته جهت تأمین لولههای گرانشی نیز استفاده میگردد. هرچند كاربرد اصلی این نوع لولهها جهت مصارف پرفشار میباشد. در لولههای فشاری، حمل سیالات درفشارهای بین 690 كیلو پاسكال تا چند مگا پاسكال مد نظر میباشد. عمده مصرف این لولهها در انتقال آب، صنایع نفت، گاز، پتوشیمی و سازههای دریایی میباشد كه فرآوردههای مختلف با فشارهایی در حدود 14 و یا 34 مگا پاسكال انتقال داده میشوند. جهت الیاف در این لولهها بر اساس میزان فشار طراحی در زوایای مختلفی نسبت به محور لوله صورت میپذیرد.

شوكهای داخلی كه معروفترین آن ضربه قوچ میباشد، در اثر تغییرات ناگهانی سرعت سیال درون سیستم ایجاد میشود. در شرایط خاص نیروی ضربه آن قدر میتواند زیاد باشد كه سیستم را تخریب كند فشارهای گذرا با سرعت موج در سیستم حركت میكند و قادر است با توجه به منبع و جهت حركت موج باعث افزایش یا كاهش فشار گردد. اندازه ضربه قوچ بستگی به خصوصیات و سرعت سیال دارد و در اثر مدول الاستیسیته كم در لولههای GRP توانایی آنها در دفع نیروی موج و كاهش تاثیر موج در سیستم بسیار زیاد است. به طور كلی لولههای GRP به تحمل ضربه قوچی به میزان 40 درصد بیشتر از فشار اسمی خود میباشد و ضربه قوچ در آنها حدوداً نصف لولههای فلزی است. سرعت موج حاصل در لولههای GRP با توجه به كلاس فشاری و سفتی لوله در محدوده 340 الی 640 متر برثانیه میباشد. این مقدار در لولههای فلزی حدود 1100 متر بر ثانیه تخمین زده میشود. كاهش ضربه قوچ، علاوه بر افزایش عمر لوله باعث میشوند تا از تجهیزات حفاظتی كمتری جهت پیشگیری از ضربه قوچ استفاده شود.

حوزههای مختلف كاربرد لولههای كامپوزیتی

مهمترین ویژگی و خصوصیت لوله های كامپوزیتی كه باعث برتری آنها در خطوط انتقال محصولات مختلف شده است، مقاومت به پدیده خوردگی ناشی از سیالات (مایعات و گازها) در هر دو جداره داخلی و خارجی است. لولههای كامپوزیتی به علت ساختار پلیمری خود كاملاً نسبت به این پدیده ایمن هستند و قابلیت كاركرد بدون تعمیر را در محیط های فعال شیمیائی والكتروشیمیائی به مدت 25 الی 50 سال دارا هستند. درست به همین دلیل است كه صنایع نفت و گاز و آب و فاضلاب عمدهترین حوزه نفوذ این محصولات بوده است. حذف هزینههای سنگین تعمیر و نگهداری لولههای خورده شده انتقال دهنده نفت یا گاز و خسارات ایجاد شده از قطع سرویس به مراكز صنعتی، مهمترین عواملی است كه باعث شده است تا لولههای كامپوزیتی گوی سبقت را از سایر رقبای سنتی خود بربایند.

لولههای GRP در حوزه های مختلفی از صنعت استفاده میشوند كه اهم آنها را میتوان در فهرست طبقهبندی نمود:

• توزیع آب در هر دو حوزه ساختمان و صنعت

• سیستم فاضلاب شهری

• انتقال پسابهای صنعتی

• جمع آوری آبهای سطحی

• انتقال آب دریا و رودخانهها

• مدخل آبگیری برای سیستم های برجهای خنك كن

• شبكه اطفاء حریق

• خطوط فرآیندی برای كارخانههای صنعتی

• شبكه انتقال و توزیع سوخت

• انتقال سیالات خورنده

• شبكههای آبیاری و زهكشی

لوله های GRE با توجه به شیوه تولید و رزین مورد استفاده، كلاس بالاتری از استحكام را ارائه میدهند كه این امر باعث میشود تا جهت انتقال فرآوردههای پرفشار نفت و گاز از آنها استفاده میشود.

ویژگیها و مزایای لولههای كامپوزیتی

لولههای GRP نسبت به لولههای فلزی و بتنی از مزایای خاصی بهرهمند هستند كه هر مزیتی به واسطه وجود ویژگی خاصی نتیجه میشود. اهم ویژگیهای این نوع لولهها را در موارد ذیل میتوان برشمرد:

• مقاومت در برابر خوردگی

• لولههای GRP به علت ماهیت مواد تشكیل دهنده ساختار آنها، در برابر پدیده خوردگی مقاوم هستند. لولههای GRP در برابر اغلب مواد شیمیائی در دماهای بالاتری از حد مقاومت سایر لولههای پلاستیكی مقاوم هستند (تا حدود 170 درجه سانتیگراد). این ویژگی باعث می شود تا مزایای ذیل بوجود آید:

• عمر مفید طولانی و حداكثر بهرهوری اقتصادی

• عدم نیاز به حفاظت كاتدی و یا اعمال پوششهای داخلی و خارجی

• ثبات مشخصههای هیدرولیكی درطول ماموریت

• پایین بودن هزینههای تعمیر و نگهداری

• كاهش وزن

یك لوله كامپوزیتی به طور معمول 25 درصد لوله چدنی ، 33 درصد لوله فلزی و 10 درصد لوله بتنی وزن دارد و این امر باعث میشود تا برتریهای ذیل حاصل شود :

• كاهش هزینههای بارگیری و حمل

• امكان درون هم گذاری لولههای با اقطار مختلف در داخل یكدیگر

• هزینه پایین نصب

• سطح داخلی صاف و صیقلی

با توجه به مواد اولیه و فرآیند تولید، سطح داخلی لولههای GRP بسیار صاف و صیقلی میباشند كه مزایای ذیل از رهگذر این ویژگی بدست میآیند:

• امكان دستیابی به جریان مشابه با استفاده از قطرهای كمتر نسبت به لولههای دیگر

• كاهش میزان مصرف انرژی به علت كاهش میزان افت فشار

• كاهش رسوبات جمعشده در داخل لوله

• کاهش ضریب اصطكاك داخلی

• كاهش مدول الاستیسیته

مطالب مرتبط

کامپوزیت چیست؟

کامپوزیت چیست؟ طبق تعریف انجمن متالورژی آمریکا: به ترکیب ماکروسکوپی دو یا چند مادهٔ مجزا که سطح مشترک مشخصی بین آنها وجود داشته باش..

*****

محصولات کامپوزیتی پالتروژنی و کاربردها

محصولات کامپوزیتی پالتروژنی و کاربردها پالتروژن از جمله روشهای سریع تولید کامپوزیت های تقویت شده با الیاف پیوسته می باشد که به کمک آن می&..

*****

انواع گریتینگ کامپوزیتی و کاربردها

انواع گریتینگ کامپوزیتی و کاربردها گریتینگ چیست؟ گریتینگ شبکهای است که با توجه به نوع کاربرد در نظر گرفته شده برای آن میتواند ..

*****

صفحههای کامپوزیتی FRP و کاربردها

صفحههای کامپوزیتی FRP و کاربردها صفحههای کامپوزیتی FRP (FRP Sheet) چیست؟ از جمله روشهای سریع تولید کامپوزیتهای..

*****

کاربرد کامپوزیتها در صنعت برق

کاربرد کامپوزیتها در صنعت برق بکارگيری تيرهای کامپوزيتی FRP، موضوع جديدی در خدمات برق رسانی نيست، با اين وجود تيرهای انتقال برق FRP پالترود ش..

*****

برچسب ها: صنعت لولههای کامپوزیتی, لولههای کامپوزیتی, تولید لولههای کامپوزیتی, كاربرد لولههای كامپوزیتی, مزایای لولههای كامپوزیتی, , لولههای GRP, لولههای GRE, لولههای GRV, لوله و اتصالات پلیمری, ضربه قوچ, حفاظت كاتدی, GRP pipe